戸田アスコンさんへ工場見学

お疲れ様です

7月8日に研修の一環として戸田アスコン株式会社さんへ工場見学に行ってきました

戸田アスコンさんはアスファルト合材の製造、販売や廃材処分を主に行っている会社です

トウケンでも東京や埼玉の現場でよくお世話になっています

丸1日の工場見学を快諾して頂き、ブログへの掲載も許可して頂きました

ありがとうございます!

工場見学のスケジュール

9時頃~座学

配車担当の方からの説明

製造出荷担当者からの説明

試験室(品質管理課)からの説明

お昼休憩

合材プラント内見学

破砕工場見学

小テスト、質疑応答

以上の充実したスケジュールを組んで頂きました

座学では、アスファルト舗装材や各種品質試験についての説明を受けました

アスファルト混合物はアスファルトに骨材、フィラーが混ざったものです

アスファルトはストレートアスファルトやⅠ型、Ⅱ型、H 型ポリマー改質アスファルトなどがあります

骨材にはアスファルトコンクリート再生骨材が使われます

再生骨材は受入れた廃材を破砕、分別したもので作られています

フィラーは砂よりも細かい石灰石粉や消石灰などの粉です

どの材料も大きさや含有率などに厳格な規格があります

アスファルトの品質は試験で確認します

試験は色々な種類があります

針入度、軟化点、伸度、引火点、薄膜加熱、密度、トルエン可溶分、高温動粘度、60℃粘度

タフネス(把握力)・テナシティ(粘結力)、曲げ仕事量・曲げスティフネス、ラベリング

などの試験があるそうです

製造レベルの管理で現場担当者としては少し縁の薄い品質管理項目です

皆「耳慣れない」とのことでした

試験が終わり、審査に合格すれば認定合材となります

審査は1年に1回実施されているため、使用先(お客様)に

提出する「材料承認願」には有効期限があります

配車はどの現場にどの車で、どのドライバーの方に運転してもらうかを手配する

とても計画性が求められる仕事です

配車担当の方からは、2日前までにはオーダーを頂きたいとお願いがありました

現場によっては前日の午後に連絡したりすることもあったため要反省です・・・

製造出荷担当は引き取り、配達の両方のダンプを何番サイロに行く様にアナウンスしたり

サイロ下(合材をダンプで受取る所)の微細な誘導をしています

10台ほどの場内モニターを見続けながら適切な音声ガイドをしていました

アスファルトを出荷する時の温度は最適な締固温度より20℃近く高く設定されています

運搬で10℃、施工中で10℃温度が下がる事を想定しての温度です

アスファルト舗装時の温度管理基準は決まっていて「初期転圧温度」の

110℃以上が規格値です

より密度の出やすい現場では、最適締固め温度を目がけて管理しています

ただし転圧するときに温度が高すぎるとヘヤークラック(髪の毛ほどのひび)が生じやすくなってしまいます

規格値を下回らず、きれいに舗装できるように試験成績表や

プラント推奨温度を元に施工者が管理します

出荷との密な連携も不可欠ですが、それも含めて現場担当者の腕の見せ所です

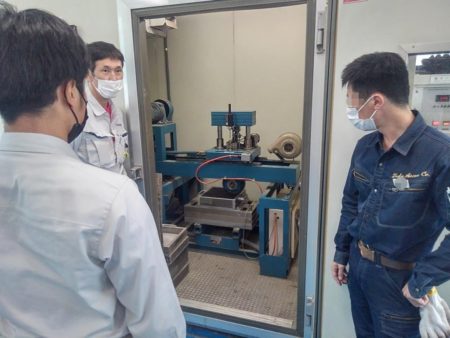

試験室の方からは座学で習った試験を実際に目の前で見学させて頂きました

マーシャル試験

割合を考えて作るのは楽しそうですね

ホイールトラッキング試験

日常管理は当日実際に出荷した合材をサンプリングし、配合計画書通りかどうかを

室内で確認するものです

その名の通り毎日行っています

お話を伺った後はお昼ご飯にプラントの方がいつも食べている仕出し弁当を頂きました

お昼休憩中も事務所内では電話がひっきりなしにかかってきていて

大型工場の忙しさを垣間見た気がします

午後からはプラントの中を見学しました

レミファルト製造

ふるいにかからなかった再生材の分別をしています

数千トンも作っているので当たり前ですが、どの施設もとても大きく迫力があります

ホッパー(作った合材を運ぶもの)

作った合材をストックするサイロ

プラントの後は破砕工場も見学しました

現場で出た廃材が実際に処理されているのを見ると感慨深いものがあります

見学が終わった後は小テストを受けました

全員全問正解!

とはいきませんでしたが、見学をする前よりは正答率は上がったと思います

最後に質問に答えて頂き、帰社しました

午前、午後ととても充実していて学ぶことが多く充実した時間を過ごすことができました

現場で合材を頼む時や、廃材処理を頼む時にその先の処理を想像できるようになってよかったです

また、普段電話でしか話したことがない人と直接会って話せたり、工場の苦労を知ることによって

今後お互いの仕事や連携に良い効果があればいいなと感じました

学ぶことが多く今回だけではすべて理解しきれなかったため

機会があれば2回目の見学も行いたいですね

アスファルト舗装について

お疲れ様です

先日行った勉強会の内容紹介の続きです

今回はアスファルト舗装についてです

アスファルト舗装の長所は

- たわみ性があること

- 他の舗装よりも早く終わること

- すぐに交通解放ができること

- 補修しやすいこと

たわみ性があることで、少し変形してもある程度耐えられます

短所はコンクリート舗装に比べて寿命が短いことと、荷重や油、熱に弱いことです

アスファルト舗装は主に下から路体層→路床層→下層路盤層→上層路盤層→基層→表層

の順番で出来ています

車などの交通荷重は上の層から徐々に分散されて下層に伝わっていきます

- 路体層・・・地面、元々ある土を転圧することが多い

- 路床層・・・路体層から1mの厚さの部分、砂を主に使用し支持力は季節の影響をほとんど受けない

- 路盤・・・荷重を分散させる層

- 下層路盤:クラッシャラン(岩を破砕機で砕いたもの、大きさが不揃い)を主に使用

- 上層路盤:大きさが揃った砕石などの強度が大きい良質な材料を使用

- 基層・・・路盤の不陸整正をすると共に表層から加わる荷重を路盤に均一に伝達する

通常加熱アスファルト混合物で作られる - 表層・・・一番上にある摩耗やひび割れに抵抗する層で平坦で滑りにくい

快適な路面を確保するための層

加熱アスファルト混合物で作られ、透水性にするかを選ぶことができる

アスファルト舗装をすることになったら以上の基礎知識をもとに、どう設計するかを考えます

道路管理者が定めた性能指標を満たせるように設計しないといけません

性能指標は主に4つあります

- 疲労破壊輪数(49kNの荷重を繰り返し加えてひび割れが起こるまでの数)

- 塑性変形輪数(表面温度が60℃の時に49kNの荷重を繰り返し加えて1㎜変形するまでの数)

- 平たん性

- 浸透水量(雨水を道路の下に浸透させる構造の場合の追加項目)

49Nkは5トンで、大型車1台分です

この指標を満たすために、どの材料を使って各層どれくらいの厚さにするかを考えます

いい材料を使ってどの層も厚く作れば丈夫な舗装に出来ますが、費用対効果を考えて

条件に耐えうる最小限のコストで設計しないといけないのが難しいところです

この先の内容は専門的すぎてうまく紹介できないため割愛させていただきます

舗装の会社に居ながらも舗装についての知識が皆無だったので今回の研修は勉強になりました

知らない分野の話は難しいですが知っていくのは楽しいですね

第25回 安全衛生協議会を行いました

いつもお世話になっております

6月28日、感染対策を行った上で第25回安全衛生協議会を行いました

お忙しい中ご参加いただいた皆様誠にありがとうございました

今回の安全協議会では

重機使用時における監視人の必要性と重要性を周知しました

監視人がいても、持ち場を離れていたりと役割を果たしていなければ事故は止められません

現場の状況によって厳しい部分もありますが、重機災害を防ぐためにも監視人がしっかりと

人と機械の分離ができるように確認することが大切です

今回の協議会で提出いただいた危険要因特定・ヒヤリハット報告書の中から

抜粋したものをいくつかご紹介いたします

(なお印刷の関係などで文字がかすれたり言い回しが伝わりにくい所があるので

文面の方向性を変えず 修正したものを掲載しております)

今後ともトウケンをよろしくお願いいたします